Nel cuore del Dipartimento di Energia del Politecnico di Milano è nato MISCELAB, un laboratorio innovativo dedicato alla caratterizzazione sperimentale di fluidi non convenzionali per applicazioni energetiche. Frutto della sinergia tra il gruppo GECOS (Group of Energy COnversion Systems) e ilRELaB (REnewable heating and cooling Lab), MISCELAB rappresenta una nuova frontiera nella ricerca termodinamica, con l’obiettivo di migliorare l’efficienza dei sistemi energetici e ridurne l’impatto ambientale.

In questa intervista, i ricercatori Antonio Giuffrida, Dario Alfani e Tommaso Toppi raccontano la genesi del laboratorio, le sfide scientifiche e tecnologiche affrontate, le potenzialità della strumentazione d’avanguardia e le prospettive future. Un viaggio tra modellazione numerica, sperimentazione, sostenibilità e passione per la ricerca, che mostra come l’innovazione possa nascere dalla collaborazione e dalla curiosità scientifica.

Cos’è MISCELAB, come nasce e quali sono i suoi obiettivi?

Antonio Giuffrida:

Il laboratorio nasce da una sinergia tra il gruppo GECOS, che si occupa di sistemi di conversione dell’energia, e il RELaB (REnewable heating and cooling Lab), rappresentato qui dal collega Tommaso Toppi. Entrambi abbiamo colto l’opportunità offerta dal PNRR, in particolare dal programma NextGenerationEU, che finanzia progetti di ricerca strategici per il futuro del Paese.

Siamo coinvolti nel progetto NEST – Network for Energy Sustainable Transition, uno dei 14 grandi progetti di partenariato esteso selezionati dal Ministero dell’Università e della Ricerca (MUR) nell’ambito del PNRR. NEST ha l’obiettivo di rafforzare le filiere della ricerca a livello nazionale e promuovere la partecipazione alle catene di valore strategiche europee e globali. Adotta un modello Hub & Spoke, che coordina attività di ricerca in nove ambiti chiave della transizione energetica sostenibile.

Nel nostro caso, il gruppo GECOS è attivo nello Spoke 5, dedicato alla conversione dell’energia, mentre RELaB partecipa allo Spoke 8, che si occupa di ottimizzazione, sostenibilità e resilienza nella catena di approvvigionamento energetico.

Dario Alfani:

Sì, lo Spoke 5 si concentra sullo sviluppo di materiali, componenti e dispositivi innovativi per migliorare l’efficienza e la flessibilità dei sistemi di conversione energetica. Include anche lo studio di cicli termodinamici avanzati, l’uso di combustibili sintetici e idrogeno, e l’applicazione dell’intelligenza artificiale ai processi energetici. È il tema su cui lavoriamo io e Antonio.

Tommaso Toppi:

Lo Spoke 8, invece, si occupa di elettrificazione degli usi finali, efficienza energetica e riduzione della domanda. Mira a sviluppare modelli di governance e mercato innovativi, tecnologie e materiali ad alta efficienza, e strumenti digitali per la gestione ottimizzata dell’energia. È un ambito molto ampio, che include anche sostenibilità e resilienza nella supply chain energetica.

Antonio Giuffrida:

Abbiamo unito i nostri interessi di ricerca per capitalizzare al meglio le risorse disponibili. La collaborazione tra i nostri due gruppi di ricerca ha permesso di progettare e rendere operativo un laboratorio che fosse il più completo possibile, sfruttando le competenze e le esigenze comuni. Ad oggi, siamo nella fase iniziale dello sviluppo delle attività del laboratorio, che è stato inaugurato solo di recente.

Il gruppo di ricerca si è costituito di recente, oppure collaboravate già da tempo?

Antonio Giuffrida:

In realtà c’erano già affinità di ricerca tra i nostri gruppi. La partecipazione al progetto NEST ci ha dato l’occasione di unire le forze e ottimizzare l’uso del budget disponibile. Questo ci ha permesso di creare un laboratorio il più completo possibile per la caratterizzazione sperimentale di fluidi innovativi, che sono al centro sia delle nostre attività di ricerca storiche, sia di quelle più recenti.

MISCELAB si occupa proprio di questo: studiare le proprietà termodinamiche di fluidi non convenzionali. Da parte nostra, per applicazioni di generazione di potenza; da parte di RELab, per applicazioni a ciclo inverso, come le pompe di calore. Il ciclo termodinamico più noto, il ciclo Rankine, si basa sul vapore d’acqua. Noi invece analizziamo le prestazioni di cicli termodinamici che lavorano con fluidi “alternativi”, con l’obiettivo di migliorarne l’efficienza energetica e ridurne l’impatto ambientale.

Tommaso Toppi:

Sì, confermo, Antonio ha riassunto bene la nostra storia. Quando abbiamo deciso di partecipare al PNRR, abbiamo visto l’opportunità di includere nel progetto anche l’acquisto di strumentazione, che normalmente è difficile da finanziare. Per il nostro gruppo, RELab, certi strumenti sono sempre stati un po’ un miraggio: molto desiderati per la loro utilità, ma fuori portata. Parliamo di strumenti molto costosi: insieme, i nostri due gruppi hanno investito circa 700 mila euro, provenienti dai fondi PNRR, oltre a risorse proprie per completare la messa a punto del laboratorio. Collaborando, siamo riusciti ad acquistare più strumenti di quanti ciascun gruppo avrebbe potuto ottenere da solo. È stato un passo importante, perché non capita spesso che gruppi di ricerca collaborino in questi termini. Ora possiamo dire di avere un laboratorio con grandi potenzialità, che ci allinea con i gruppi più rilevanti in Europa in questo ambito.

Rispetto ad altri laboratori simili in Europa, vi considerate ben posizionati? Qual è il vostro punto di forza?

Tommaso Toppi:

Sì, decisamente. Dal punto di vista della strumentazione, siamo molto ben attrezzati. Disponiamo di strumenti avanzati e completi che ci permettono di effettuare misure sperimentali sulle proprietà termodinamiche di fluidi puri e miscele.

Tradizionalmente, i fluidi utilizzati nei cicli termodinamici, sia per la produzione di energia elettrica che per applicazioni come le pompe di calore, rispondono ad esigenze storiche. Ma oggi il mercato richiede nuove applicazioni, maggiore efficienza e una penetrazione in settori ancora poco esplorati. Questo ci porta a studiare fluidi alternativi, spesso non ancora caratterizzati sperimentalmente.

La maggior parte degli studi si basa su modelli teorici e su database consolidati, che però derivano da misure sperimentali incomplete e spesso estrapolate. Avere la possibilità di misurare direttamente le proprietà che ci servono, o di esplorare condizioni o miscele mai studiate prima, è un vantaggio enorme. Questo ci permette di fare studi innovativi e di essere competitivi a livello europeo.

Quali sono gli obiettivi strategici del MISCELAB a breve e a lungo termine?

Tommaso Toppi:

Nel breve termine, l’obiettivo è portare il laboratorio a regime. Pur avendo effettuato le attività previste dal progetto NEST, abbiamo da poco finito di organizzare il laboratorio e predisporre le procedure per la sua gestione. Dobbiamo, inoltre, consolidare la formazione sull’uso degli strumenti di chi effettua le prove.

Antonio Giuffrida:

Sì, l’intento è avviare la caratterizzazione sperimentale di alcuni fluidi che finora sono stati studiati solo tramite modellistica numerica, basata su dati di letteratura. Avere dati sperimentali ci permetterà di validare e affinare i modelli, aumentando la qualità e l’affidabilità delle nostre ricerche.

Nel lungo termine, l’obiettivo è quello di partecipare a bandi competitivi, nazionali e internazionali, e di consolidare il laboratorio come punto di riferimento per la ricerca sui fluidi innovativi.

In questo senso, MISCELAB rappresenta un esempio concreto della forza della rete NEST: il Politecnico di Milano è uno degli affiliati con partecipazione trasversale a diversi Spoke tematici, e la nascita del laboratorio è frutto dell’impegno della Fondazione NEST nel mettere i ricercatori nelle condizioni ideali per fare ricerca di frontiera, dotandoli di infrastrutture, strumenti e visione strategica.

Dario Alfani:

Un altro obiettivo fondamentale è collaborare con l’industria. Alcuni dei nostri strumenti, come il sistema VLE e il gascromatografo, sono estremamente rari: pochi laboratori in Europa li possiedono. A differenza del calorimetro e del densimetro, che sono strumenti più standard, il VLE e il gascromatografo sono stati sviluppati su misura per soddisfare le esigenze specifiche del nostro laboratorio.

MISCELAB è stato pensato anche per accogliere collaborazioni esterne con imprese e startup del settore, e per sostenere l’innovazione energetica anche al di fuori del contesto accademico. Il suo contributo sarà centrale nel promuovere una transizione energetica tecnologicamente avanzata, fondata sulla collaborazione multidisciplinare.

Quindi MISCELAB è destinato a diventare un nodo chiave nella rete NEST?

Antonio Giuffrida:

Esattamente. Con MISCELAB, la rete NEST compie un ulteriore passo avanti verso una transizione energetica concreta, sostenibile e fondata sulla ricerca di qualità. È un investimento nelle competenze, nella collaborazione e nell’innovazione che guarda dritto verso l’energia del futuro.

Parliamo della strumentazione: quali sono le sue particolarità e cosa vi consente di fare in più rispetto ad altri laboratori?

Dario Alfani:

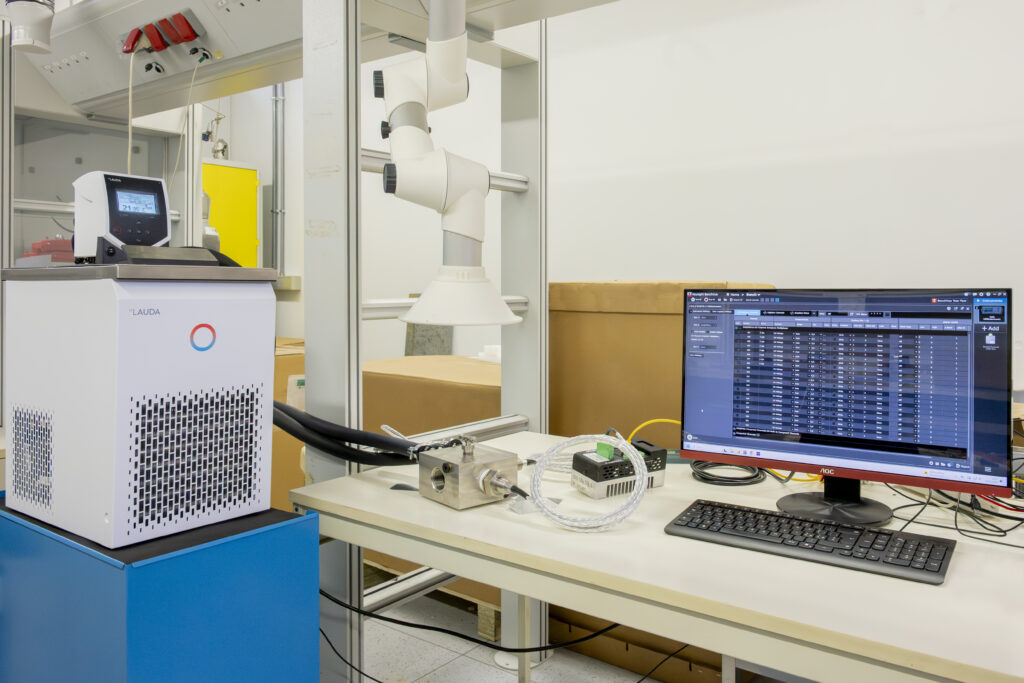

Il cuore del MISCELAB è costituito da quattro strumenti principali, ciascuno con un ruolo specifico nella caratterizzazione dei fluidi di lavoro, in particolare delle miscele non convenzionali, che rappresentano il nostro focus di ricerca.

Il primo è il calorimetro, che ci permette di misurare proprietà calorimetriche come la capacità termica, l’entalpia di fusione e il calore specifico. Lo strumento in sé è piuttosto standard, ma la nostra applicazione è innovativa: lo utilizziamo su miscele di fluidi per le quali non esistono ancora dati sperimentali affidabili. La vera sfida non è tanto la misura del calore specifico, quanto la determinazione precisa della composizione della miscela inserita, che richiede un controllo molto preciso delle quantità di fluido immesse.

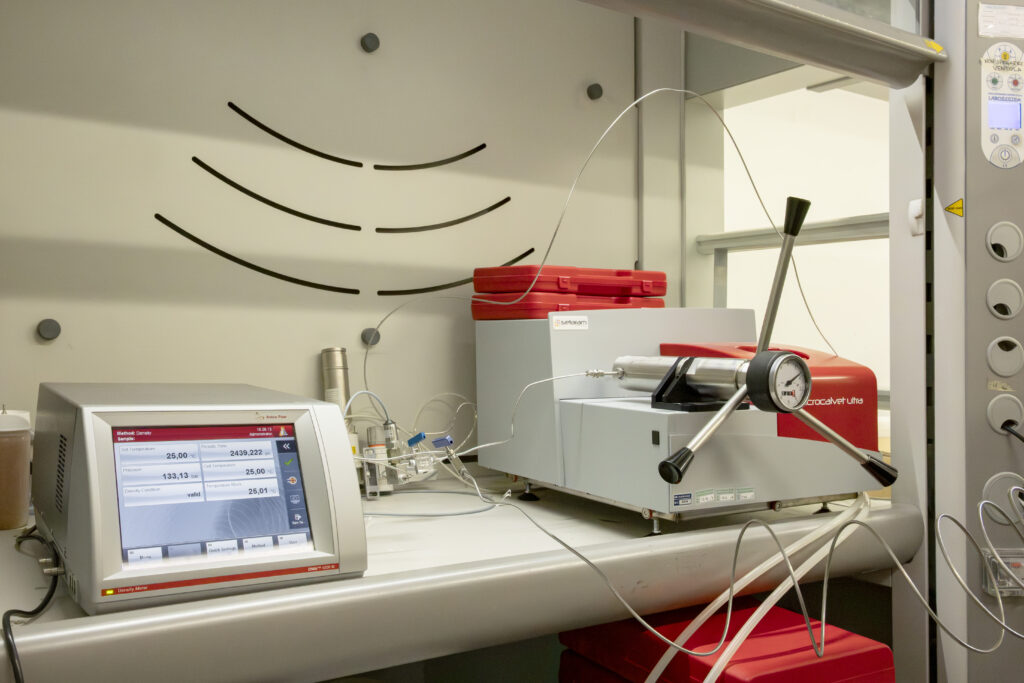

Il secondo strumento è il densimetro, che misura la densità o il volume specifico del fluido. Anche qui, la novità sta nell’applicazione: lavoriamo su miscele complesse, e la misura si basa sull’oscillazione di un tubo. Ma, ancora una volta, è fondamentale conoscere a priori la composizione esatta del fluido per ottenere dati significativi.

Il terzo strumento è il sistema VLE (equilibrio liquido-vapore), che ci consente di analizzare composizioni e fasi al variare di pressione e temperatura. È uno strumento sofisticato, che completa e integra i dati ottenuti dagli altri due, permettendoci di avere una visione completa del comportamento delle miscele.

Infine, stiamo lavorando alla realizzazione di un viscosimetro, che non è stato acquistato da catalogo, ma progettato e costruito internamente. Il viscosimetro è il quarto pilastro della nostra strumentazione. Lo stiamo completando in questi giorni. È uno strumento fondamentale per misurare la viscosità del fluido, che influisce direttamente sulla capacità di scambio termico. Lo abbiamo costruito internamente, acquistando i sensori e progettando il sistema, perché quelli commerciali erano troppo costosi o non soddisfacevano le nostre esigenze.

Queste miscele esistono già in commercio oppure le create voi in laboratorio?

Dario Alfani:

Le creiamo noi, partendo da fluidi che vengono normalmente utilizzati singolarmente. Un esempio è l’anidride carbonica, molto diffusa in ambito industriale. Il comportamento del sistema dipende fortemente dalla miscela: alcune presentano un comportamento ideale, in cui le proprietà corrispondono alla media pesata dei singoli componenti; altre invece mostrano deviazioni significative dall’idealità.

Il nostro obiettivo è proprio individuare e quantificare questi scostamenti, perché hanno un impatto diretto sul design dei componenti e sulle prestazioni degli impianti. Per esempio, il calore specifico influisce sul lavoro di una turbomacchina o sulle prestazioni di uno scambiatore di calore. La densità, invece, determina il dimensionamento di tubi, scambiatori e macchine. Avere dati sperimentali accurati significa progettare meglio e ottimizzare le performance dei sistemi energetici.

Tommaso Toppi:

Aggiungo che le miscele sono composte da almeno due componenti e, anche solo con due, le combinazioni possibili sono moltissime. Basta pensare a una miscela con 1% di un fluido e 99% dell’altro, oppure il contrario, e tutto il range intermedio. Il comportamento della miscela cambia in base alla proporzione, e questo rende impossibile avere dati sperimentali per tutte le configurazioni. Ecco perché è così importante poter fare misure dirette al fine di offrire soluzioni realmente su misura.

Antonio Giuffrida:

Un altro vantaggio riguarda l’ottimizzazione degli ingombri. La scelta del fluido può consentire di ottenere le stesse prestazioni con volumi più contenuti, il che si traduce in sistemi più compatti e versatili. I benefici, quindi, non si limitano alla sola efficienza o alla riduzione delle emissioni, ma riguardano un equilibrio più ampio tra prestazioni, sostenibilità e integrazione nei contesti applicativi.

Quindi, migliorare la miscela significa migliorare le prestazioni del sistema?

Dario Alfani:

Esatto. Ottimizzare la composizione di una miscela non significa solo aumentare l’efficienza energetica, ma anche ridurre l’impatto ambientale. Nel campo di Tommaso, ad esempio, le normative stanno diventando sempre più stringenti: molti fluidi tradizionali vengono progressivamente messi al bando per motivi ambientali.

Tommaso Toppi:

Sì, esatto. Alcuni refrigeranti utilizzati in passato hanno un potenziale di effetto serra molto elevato, e anche se le quantità in gioco sono piccole, il loro impatto è significativo. Per questo motivo, vengono sostituiti con alternative meno dannose, la cui scelta non è tuttavia scontata, visto che alcune delle alternative sono meno performanti.

Dario Alfani:

Una delle soluzioni più promettenti è quella di creare miscele ad hoc, selezionate in base alla specifica applicazione. Questo approccio offre un grado di libertà in più nella scelta del fluido di lavoro, permettendo di replicare le prestazioni di fluidi più impattanti, ma con un profilo ambientale decisamente più sostenibile.

Negli ultimi decenni il settore dei refrigeranti ha attraversato diverse trasformazioni. Quali sono le principali tappe di questa evoluzione e in che modo le vostre ricerche si inseriscono nel passaggio verso soluzioni più sostenibili?

Tommaso Toppi:

Dal nostro punto di vista, la sostenibilità è al centro delle attività di ricerca. Ci occupiamo di sviluppare e ottimizzare pompe di calore e macchine frigorifere, con l’obiettivo di renderle più efficienti e adatte a contesti applicativi nuovi, dove finora non sono state utilizzate.

La pompa di calore è considerata una tecnologia chiave per la decarbonizzazione dell’economia, perché consente di fornire calore a edifici, impianti industriali o reti di teleriscaldamento, senza ricorrere ai combustibili fossili. In Italia, ad esempio, il riscaldamento domestico e la produzione di vapore industriale avvengono ancora principalmente bruciando gas naturale.

C’è una forte spinta verso l’elettrificazione dei consumi, con l’idea che l’energia elettrica sarà sempre più prodotta da fonti rinnovabili. In questo scenario, avere macchine capaci di trasformare energia elettrica in calore alla temperatura desiderata diventa fondamentale.

Uno dei filoni su cui stiamo lavorando sono le pompe di calore per applicazioni industriali ad alta temperatura, un settore ancora poco esplorato. In questo ambito, la scelta del refrigerante, cioè il fluido di lavoro, è cruciale. Trovare la combinazione ottimale tra ciclo termodinamico e miscela di fluido significa migliorare l’efficienza, ridurre l’impatto ambientale e ampliare le possibilità applicative. È un lavoro di frontiera, che unisce innovazione tecnologica e visione sostenibile.

Quindi la sfida finale è questa: ottimizzare la miscela e il ciclo termodinamico per migliorare efficienza e sostenibilità?

Tommaso Toppi:

Esatto. Da questa sfida nascono diversi filoni di ricerca. Ad esempio, in molte pompe di calore, il compressore è lubrificato con olio, che deve essere compatibile con il refrigerante. Cambiando fluido di lavoro, non è detto che lo stesso olio garantisca le precedenti prestazioni di compatibilità, stabilità, lubrificazione, ecc. Spesso il refrigerante viene assorbito dall’olio, ma non si sa in quale quantità, a meno di fare prove specifiche.

A tale proposito, insieme ai fornitori del sistema VLE, abbiamo sviluppato una procedura sperimentale che ci permette di capire quanto refrigerante viene inglobato dall’olio. È un dato fondamentale per sapere quanta miscela è effettivamente disponibile per il funzionamento della macchina. Sono aspetti molto tecnici, ma fanno la differenza tra una macchina che funziona e una che non funziona.

Quali prevedete che siano i benefici concreti per l’industria energetica? Quali vantaggi può portare il vostro lavoro?

Dario Alfani:

Il grande vantaggio del MISCELAB è che ci permette di integrare la modellazione numerica con la verifica sperimentale. Fino ad ora, il nostro gruppo ha lavorato molto con simulazioni e modelli, richiesti sia dall’industria che da progetti di ricerca nazionali e internazionali. Ma mancava la controprova sperimentale sulle proprietà dei fluidi, che è fondamentale per validare i risultati.

Ora, grazie al laboratorio, possiamo rafforzare la credibilità dei nostri risultati e aprire nuove possibilità. Per esempio, nel nostro ambito, relativo alla produzione di energia elettrica, possiamo sfruttare fonti rinnovabili o recuperare cascami termici industriali, applicazioni ancora poco sfruttate ma con grande potenziale per ridurre il fabbisogno di combustibili fossili.

Nel campo di Tommaso, invece, si punta a elettrificare la produzione di energia termica. Questo sia in settori industriali, che oggi producono calore anche a bassa temperatura bruciando combustibili fossili, sia in ambito civile, dove le caldaie a gas rappresentano ancora la tecnologia più diffusa. Le pompe di calore alimentate da elettricità rinnovabile possono sostituire questi processi, con benefici per la sostenibilità.

Le miscele che studiate al MISCELAB presentano dei rischi, oppure rappresentano un’evoluzione più sostenibile rispetto ai fluidi tradizionali?

Tommaso Toppi:

Come accennava Dario, siamo nel pieno di una transizione dai fluidi tradizionali verso soluzioni più sostenibili. Negli ultimi decenni abbiamo attraversato diverse fasi: prima il problema del buco dell’ozono, che ha portato alla sostituzione dei CFC con nuovi refrigeranti; poi ci si è resi conto che questi nuovi fluidi, pur non danneggiando lo strato di ozono, avevano un potenziale di effetto serra molto elevato, anche migliaia di volte superiore alla CO₂.

Oggi, molti di questi fluidi, spesso gas fluorurati, sono sotto osservazione e progressivamente messi al bando, soprattutto in Europa, per via dei loro effetti sulla salute e sull’ambiente. Di fatto, stiamo tornando ai fluidi naturali, come CO₂, ammoniaca, propano e altri idrocarburi.

Questi fluidi presentano criticità gestibili: gli idrocarburi sono infiammabili, l’ammoniaca è tossica, ma se gestiti correttamente, non sono pericolosi né per l’ambiente né per le persone. La spinta che guida la nostra ricerca è proprio questa: sostituire fluidi dannosi con alternative più sostenibili, senza compromettere le prestazioni.

Dario Alfani:

Aggiungo che poter miscelare fluidi naturali ci offre un grado di libertà in più. Per i motivi descritti da Tommaso, la scelta di un fluido di lavoro puro è spesso limitante. Ma miscelandoli, possiamo ottenere una gamma più ampia di soluzioni, selezionando la composizione ottimale per ogni applicazione. Questo ci permette di ottimizzare le performance degli impianti, mantenendo un impatto ambientale ridotto.

Avete già delle collaborazioni attive con aziende? C’è qualcosa di sfidante in corso per il laboratorio?

Tommaso Toppi:

Per tutto il primo periodo, il laboratorio è stato dedicato alle misure legate al PNRR che ha finanziato l’acquisto della strumentazione. Tuttavia, abbiamo già ricevuto manifestazioni diinteresse da parte di aziende interessate alle nostre competenze e capacità di misura.

Inoltre, stiamo avviando una collaborazione scientifica con il centro di ricerca francese che ha sviluppato il sistema VLE di cui parlava Dario. Sono probabilmente gli unici in Europa a costruire strumenti di questo tipo, personalizzati e di altissima qualità.

La collaborazione è nata dal fatto che abbiamo acquistato lo strumento e abbiamo trovato una soluzione originale, che non era mai stata utilizzata prima, per misurare la miscibilità tra refrigerante e olio.

Questo ha generato un interesse reciproco a lavorare insieme per esplorare nuove applicazioni, su temi che per noi sono naturali, come le miscele di refrigeranti e olio, ma che per loro sono relativamente nuovi.

Come vi immaginate l’evoluzione del laboratorio nei prossimi cinque anni?

Dario Alfani:

Mi auguro che il laboratorio venga utilizzato al massimo delle sue potenzialità, soprattutto in collaborazione con il mondo industriale. Vorrei che le attività del MISCELAB fossero integrate in progetti europei e nazionali, perché è una struttura unica nel suo genere e può diventare un punto di riferimento per la caratterizzazione delle miscele di fluidi di lavoro e per l’ottimizzazione dei sistemi energetici. Non solo per noi del Politecnico, ma per tutta la comunità scientifica che si occupa di energia.

Antonio Giuffrida:

Condivido pienamente quanto detto da Dario. Per me, la soddisfazione più grande sarebbe riuscire a sfruttare al massimo la strumentazione che abbiamo oggi, e magari ampliarla in futuro. Abbiamo acquisito strumenti mirati alla caratterizzazione delle proprietà dei fluidi che ci sembravano più urgenti per le nostre ricerche. Ma non escludo che, con il tempo e con collaborazioni importanti e bandi competitivi, si possa potenziare ulteriormente il laboratorio.

Tommaso Toppi:

Un laboratorio di questo tipo ci consente di portare avanti anche ricerca più di base, come tesi e dottorati, che spesso viene trascurata perché più difficile da finanziare. Il MISCELAB può diventare uno spazio dove convivono l’anima accademica e quella applicativa, e questo è davvero importante. Se tra cinque anni riusciremo a far convivere ricerca di base e ricerca applicata per l’industria, vorrà dire che abbiamo gestito bene le cose. In quest’ottica, ricevere l’interesse dell’industria è fondamentale, non solo perché ci conferma che stiamo facendo qualcosa di utile per il tessuto produttivo italiano ed europeo, ma anche perché ci permette di finanziare le attività del laboratorio. In futuro poi ci piacerebbe aggiungere strumenti per misurare la conduttività termica o la tensione superficiale, che completerebbero l’attuale dotazione di strumenti e che per ora non abbiamo acquistato per questioni di budget.

Una domanda personale, prima di chiudere: cosa vi entusiasma nella ricerca? Cosa vi dà più soddisfazione nel vostro lavoro?

Dario Alfani:

Abbiamo scelto un ambito di ricerca che oggi è tra i più dinamici e strategici. Per me, il laboratorio rappresenta una novità stimolante, perché finora non avevo mai svolto molta attività sperimentale. Sono sempre stato più legato alla modellazione numerica, dove puoi controllare tutto, riga per riga. In laboratorio, invece, i problemi sono più complessi e meno prevedibili, ma proprio per questo sfidanti e affascinanti. Il mondo dell’energia è estremamente multidisciplinare: unisce meccanica, termodinamica, chimica, elettronica … ed è proprio questa varietà che mi appassiona. È il motivo per cui mi sono avvicinato a questo campo.

Tommaso Toppi:

Dal punto di vista personale, condivido molto quello che ha detto Dario. È stimolante lavorare su problemi multidisciplinari, non ci si annoia mai, si imparano sempre cose nuove.E poi, almeno per me, è importante che il nostro lavoro abbia un impatto positivo. Per cui è sempre motivo di soddisfazione quando si ha la sensazione che, nel nostro piccolo, stiamo contribuendo a migliorare la società.

Antonio Giuffrida:

Confermo quanto detto da Dario e Tommaso. La molteplicità di sfide che emergono quando si lavora concretamente con la strumentazione è stimolante.

Noi siamo abituati alla modellazione numerica, dove è più semplice individuare un errore, un bug, un problema. In laboratorio, invece, ci si confronta con una realtà per noi nuova, fatta di imprevisti e complessità. È una sfida continua, ma proprio per questo molto gratificante.